Ersatzteil richtig messen: Die 10-Minuten-Checkliste (damit’s beim ersten Druck passt)

Du willst ein Ersatzteil ohne CAD nachbauen oder anpassen – aber das Teil soll beim ersten Versuch passen? Dann ist das Messen der entscheidende Schritt. In dieser Checkliste zeige ich dir, welche Maße wirklich wichtig sind, wie du typische Fehler vermeidest und welche Toleranzen du im 3D-Druck einplanen solltest.

10-Minuten Quickstart (wenn du’s eilig hast)

- Außenmaß (B/H/L) + Bauraum messen

- Innenmaß/Öffnung messen (wenn etwas hinein/über etwas drüber muss)

- Loch-Ø messen (Schraube/Bolzen)

- Lochabstand Mitte-Mitte messen (entscheidend!)

- Wandstärke/Materialstärke bestimmen

- Toleranz dazurechnen (meist +0,2 bis +0,6 mm)

Danach: Kategorie öffnen, passende Vorlage wählen, Parameter eintragen – fertig.

Werkzeug & Vorbereitung

Ideal ist ein digitaler Messschieber. Damit misst du Außen- und Innenmaße sowie Tiefen sehr schnell. Rein fürs Verständnis: Lineal/Schieblehre geht auch – aber die Fehlerquote steigt.

- ✅ Messschieber (0,1 mm reicht, 0,01 mm ist Luxus)

- ✅ Stift/Notiz oder Handy-Notiz

- ✅ ggf. Winkel/Anschlag (für gerade Ausrichtung)

Tipp: Wenn das Originalteil gebrochen ist, miss – wenn möglich – an der Gegenstelle (z. B. am Gehäuse, an der Bohrung, am Gegenstück). Das ist oft zuverlässiger.

Die Mess-Checkliste: 6 Werte, die fast immer reichen

Für viele Ersatzteile (Halter, Adapter, Distanzstücke, Abdeckungen, Montageplatten) reichen diese 6 Werte. Miss möglichst zweimal – und schreib dir die Zahlen direkt auf.

| Messwert | Warum wichtig? | Praxis-Tipp |

|---|---|---|

| Außenmaß (B/H/L) | Passt das Teil in den verfügbaren Bauraum? | Immer den engsten Bereich messen (nicht nur „ungefähr“). |

| Innenmaß / Öffnung | Wenn das Teil über etwas drüber muss oder etwas aufnehmen soll. | Innenmaße brauchen meist etwas mehr Spiel (siehe Toleranzen). |

| Loch-Durchmesser | Schraube/Bolzen muss durch oder greifen. | Durchgangsloch meist größer als Schraube (z. B. M4 → 4,2–4,6 mm). |

| Lochabstand (Mitte-Mitte) | Damit vorhandene Bohrungen exakt getroffen werden. | Nie Kante-zu-Kante messen – immer Mitte-zu-Mitte. |

| Wandstärke / Materialstärke | Bestimmt Stabilität, Schraubenhalt und Klemmkraft. | Bei Belastung: lieber 1–2 Stufen dicker. |

| Radien / Fasen | Verhindern Kollisionen, erleichtern Montage. | Wenn unklar: lieber kleine Fase statt scharfer Kante. |

Lochabstand richtig messen (Mitte-zu-Mitte)

Das ist der häufigste Grund, warum ein Teil „fast“ passt: der Lochabstand ist minimal daneben. Miss deshalb Mitte-zu-Mitte. Zwei einfache Methoden:

- Direkt: Messschieber-Spitzen in die Lochmitten (wenn gut möglich).

- Trick: Außenkante-zu-Außenkante messen und dann Loch-Ø abziehen:

Mitte-Mitte = (Außen-Außen) − Loch-Ø

Tipp: Wenn du zwei Messungen bekommst (z. B. 39,8 mm und 40,1 mm), nimm den Mittelwert oder miss nochmal mit festerem Anschlag. Im Zweifel lieber eine kleine Testplatte drucken als „auf gut Glück“.

Toleranzen & Passungen (Schraube / Steck / Klemm)

3D-Druck ist nicht „Null-Spiel“. Plane Toleranz ein, damit Teile montierbar bleiben. Diese Richtwerte funktionieren für viele Anwendungen als Startpunkt:

| Anwendung | Spiel (Richtwert) | Beispiel |

|---|---|---|

| Schraube als Durchgang | +0,2 bis +0,6 mm | M4 → 4,2–4,6 mm |

| Steck-/Schiebepassung | +0,3 bis +0,8 mm | 10 mm Zapfen → Aufnahme 10,3–10,8 mm |

| Klemmung/Clip | 0 bis +0,3 mm | Soll halten → weniger Spiel |

Wenn du nach dem ersten Test merkst: „zu stramm“ → etwas mehr Spiel. „zu locker“ → Spiel reduzieren oder Wandstärke erhöhen. So kommst du schnell zur perfekten Passung – ohne CAD.

Die 7 häufigsten Messfehler (und wie du sie vermeidest)

- Lochabstand Kante-zu-Kante statt Mitte-zu-Mitte → immer Mitte verwenden.

- Bauraum nicht gemessen → Außenmaß kann „zu groß“ sein, obwohl das Original passt.

- Innenmaß ohne Spiel → Innenpassungen brauchen oft mehr Toleranz.

- Messschieber schief angesetzt → beim Messen auf parallele Ausrichtung achten.

- Nur einmal gemessen → immer 2× messen (und Plausibilität checken).

- Wandstärke zu dünn gewählt → bei Belastung lieber dicker.

- Material/Temperatur ignoriert → PLA kann bei Wärme nachgeben; für Funktionsteile PETG/ASA/Nylon.

Merksatz: Erst messen, dann Toleranz, dann konfigurieren. Wenn du das einhältst, steigt die Trefferquote beim ersten Druck massiv.

Nächster Schritt: Vorlage wählen & CAD-frei konfigurieren

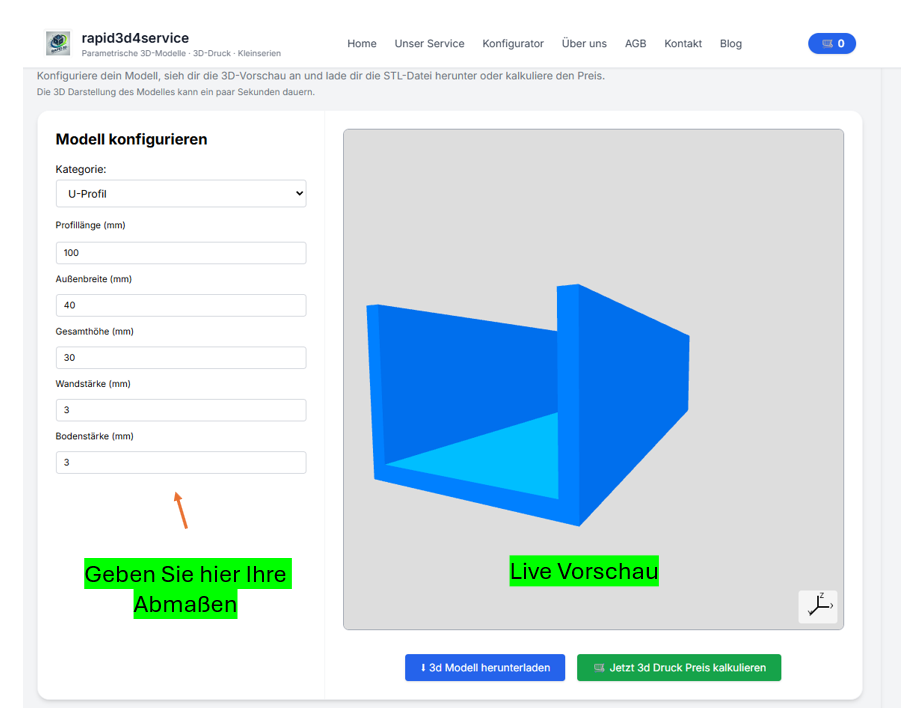

Wenn du die Maße hast, bist du praktisch fertig: Wähle die passende Vorlage aus den Kategorien, trage die Werte ein, prüfe die Vorschau und generiere deine STL. Genau dafür ist MachDeinTeil da: Maße eingeben statt CAD lernen.

Auch gesucht:

Ersatzteil messen Messschieber, Lochabstand Mitte Mitte messen, Toleranz 3D Druck, Passung 3D Druck Schraube, Adapter nach Maß, Halterung drucken ohne CAD, STL ohne CAD.

FAQ

Reicht ein Lineal oder brauche ich einen Messschieber?

Für grobe Prototypen reicht ein Lineal. Wenn es passen soll (Bohrungen, Steckpassungen), ist ein Messschieber sehr empfehlenswert – die meisten Probleme entstehen durch ungenaue Maße.

Wie finde ich das passende Modell für mein Ersatzteil?

Starte bei den Kategorien. Wähle die Vorlage, die dem Teil am nächsten kommt (z. B. Halter/Adapter/Distanzstück). Die Maße stellst du dann passend ein.

Mein Teil hat ungewöhnliche Formen – was dann?

Dann sende uns Foto + 2–3 Kernmaße über Kontakt. Oft können wir eine passende parametrische Vorlage ergänzen oder dir die richtige Basis empfehlen.